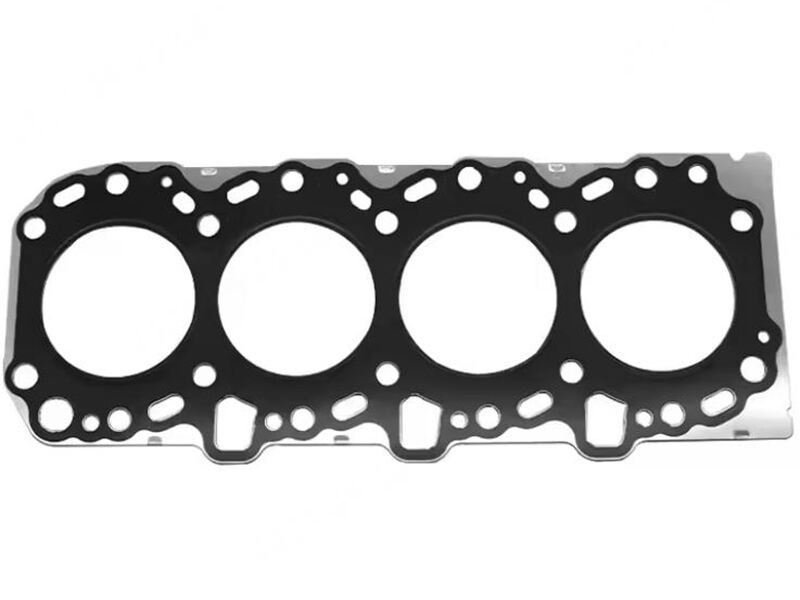

Le joint de culasse, surnommé le « joint cœur » du moteur, est une pièce apparemment discrète qui a pour rôle critique d'étanchéifier la chambre de combustion soumise à haute température et à haute pression, les passages de liquide de refroidissement et les canaux d'huile. Sa performance influence directement la puissance, l'efficacité, la fiabilité et la durée de vie du moteur. Au sein de l'industrie automobile mondiale, les secteurs américain, japonais et coréen représentent trois grandes typologies de véhicules, chacun possédant des philosophies de conception, des positions sur le marché et des principes de fabrication différents. Ces différences se reflètent profondément dans les performances et les conceptions de leurs joints de culasse.

I. Causes fondamentales : philosophie de conception et orientation en matière de performance

Pour comprendre les différences de performance des composants, il faut avant tout comprendre les philosophies/concepts de conception sous-jacents :

Marques américaines : Traditionnellement axées sur la « puissance », les moteurs de grand déplacement et le couple élevé. Les moteurs ont tendance à offrir une poussée puissante à mi-régime, imposant des exigences extrêmement élevées quant à la capacité des composants à résister aux chocs thermiques et à haute pression. La conception est souvent plus « robuste et solide » afin de faire face à des conditions de fonctionnement extrêmes.

Marques japonaises : La philosophie centrale repose sur la « production allégée » et la « fiabilité avant tout ». Elles recherchent une économie de carburant optimale, un fonctionnement fluide et une grande fiabilité sur l'ensemble du cycle de vie. Les conceptions sont précises, prônant une redondance « exactement adaptée », avec une attention méticuleuse portée à la science des matériaux et aux processus de fabrication.

Marques coréennes : En tant que concurrentes ultérieures, leur (philosophie) est basée sur le « rapport qualité-prix élevé » et l'« itération rapide ». S'appuyant sur une technologie japonaise et américaine assimilée, elles mettent davantage l'accent sur le contrôle des coûts afin d'attirer les consommateurs avec davantage de fonctionnalités et des garanties plus longues. Leur performance en termes de composants est équilibrée, visant à satisfaire les besoins quotidiens de la grande majorité des utilisateurs.

II. Différences spécifiques dans les performances des joints de cylindre

Sur la base desdites (philosophies), les joints de cylindre de ces trois types de véhicules présentent des caractéristiques différentes en matière de choix des matériaux, de conception structurelle et d'accent mis sur les performances.

1. Matériaux et procédé de fabrication :

Américain : Historiquement, les joints métalliques avec amiante ont été largement utilisés pour résister aux conditions difficiles des moteurs à grand déplacement comme les V8. Les moteurs américains modernes turbocompressés (par exemple, la série EcoBoost) utilisent couramment des joints de culasse en acier multicouches (MLS). Ce type de joint se compose de trois couches ou plus de fines feuilles d'acier laminées ensemble, avec des revêtements anti-adhésifs spéciaux et des cordons d'étanchéité. Il offre une résistance extrêmement élevée à la détonation et aux charges thermiques, répondant parfaitement aux défis posés par les hautes températures et pressions dues au turbocompresseur. Le procédé de fabrication est complexe et coûteux.

Ils sont des maîtres dans les matériaux composites et la technologie MLS. Les fabricants japonais (par exemple Toyota, Honda) investissent fortement dans la science des matériaux, développant divers joints élastiques fabriqués à partir de composites de graphite, caoutchouc et métal, offrant un bon étanchéité et respectueux de l'environnement. Pour les modèles hautes performances (par exemple Subaru WRX, Nissan GT-R) ou moteurs turbocompressés, ils utilisent également la technologie MLS de haut niveau. Les caractéristiques des joints MLS japonais résident dans leur précision extrêmement élevée de fabrication et leurs procédés raffinés de traitement de surface, visant un ajustement parfait avec le bloc et la culasse afin d'obtenir une étanchéité stable sur le long terme.

Coréen : Ils suivent de près les tendances technologiques et adoptent largement des matériaux composites matures ou des solutions MLS économiques dans les modèles mainstream. Leur choix des matériaux et des procédés met fortement l'accent sur le rapport coût-efficacité. Tout en veillant à respecter les normes de conception et les exigences en matière de garantie, ils privilégient les solutions éprouvées sur le marché et offrant un bon rapport qualité-prix. Les performances sont fiables, mais la marge de sécurité en conditions extrêmes pourrait ne pas atteindre celle des produits haut de gamme américains et japonais.

2. Accent mis sur les performances :

Américain : Renforcement maximal, Résistance aux chocs. L'accent est mis sur la résistance aux hautes températures, à la haute pression et à l'anti-détonation. Tout est conçu pour stabiliser les pressions extrêmement élevées dans les cylindres dues au turbo et au suralimentation, et empêcher les « joints de culasse soufflés ».

Japonais : Joint permanent, fiabilité stable. La performance vise principalement la stabilité du joint à long terme, la résistance à la corrosion et la résistance au fluage. Garantir que le liquide de refroidissement et l'huile ne se mélangent jamais pendant toute la durée de vie du moteur, maintenir l'efficacité de la gestion thermique et protéger l'économie de carburant.

Coréen : Durabilité équilibrée, conformité aux normes. La performance consiste à atteindre les objectifs de conception, à assurer une résistance et une durabilité suffisantes pour soutenir leurs politiques de garantie longues (par exemple, garantie 100 000 km / 10 ans), tout en contrôlant strictement les coûts.

Actualités à la Une

Actualités à la Une